27 au 29 juin 2017 | CentraleSupélec Chatenay-Malabry

IREPA LASER participe aux Assises Européennes de la Fabrication Additive. Cette manifestation annuelle organisée par l’Association Française du Prototypage Rapide (AFPR) est un rendez-vous incontournable pour la communauté internationale de la fabrication additive.

A cette occasion, Didier BOISSELIER, expert en fabrication additive à IREPA LASER, fera une présentation sur les effet des stratégies de construction sur une pièce de grande dimension fabriquée par procédé CLAD®. Cette conférence est programmée le 29 juin à 12h30.

Également au programme : une conférence sur la fabrication de pièces à gradient de matériaux avec un alliage Ti6Al4V-Mo par procédé CLAD® présentée par Catherine SCHNEIDER-MAUNOURY, doctorante en fabrication additive chez IREPA LASER. Cette conférence est programmée le 28 juin à 15h55.

Lors de cet évènement, rencontrez nos experts sur le stand IREPA LASER.

Informations et inscriptions : ICI

Résumés des conférences

Didier BOISSELIER, Philippe ACQUIER, Jérôme WURSTHORN – IREPA LASER

Ana Maria FERNANDEZ BLANCO, Ludger WEBER and Andreas MORTENSEN– EPFL Lausanne

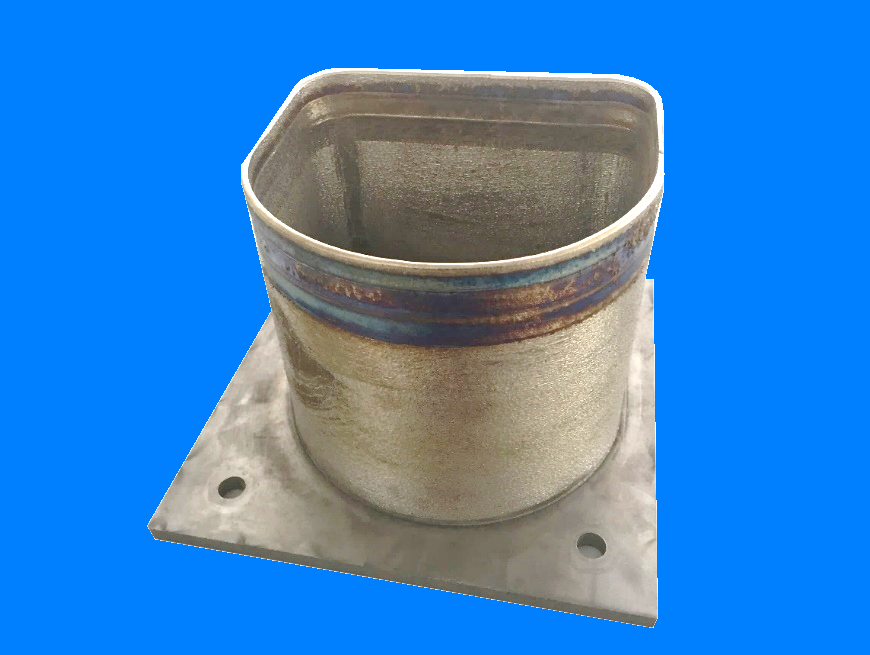

Effet des stratégies de construction sur une pièce de grande dimension fabriquée par procédé CLAD®

Les procédés de dépôt de matière (poudre) sous énergie concentrée (laser) sont utilisés pour la fabrication de pièces de moyenne à grande dimension dans une large gamme de matériaux. Avec l’augmentation de la taille de la pièce, les déformations ainsi que la robustesse du procédé pendant les longs cycles de fabrication jouent un rôle majeur. Les conditions opératoires et les stratégies de construction doivent être optimisées afin d’atteindre la qualité attendue de la pièce.

Basé sur le procédé de fabrication additive appelé CLAD® et dans le cadre du projet AMAZE FP7 financé par l’UE, un démonstrateur de grande dimension (> 1 m) a été fabriqué.

Cet article présentera les différentes étapes associées à la fabrication de cette pièce: validation des paramètres matériaux, CND, caractérisation mécanique, construction de sous-éléments et fabrication finale de démonstrateurs. Il mettra également l’accent sur les problèmes rencontrés lors de la fabrication et sur les solutions qui ont été mises en place pour les résoudre.

Catherine SCHNEIDER-MAUNOURY, Laurent WEISS, Pascal LAHEURTE, Didier BOISSELIER – IREPA LASER

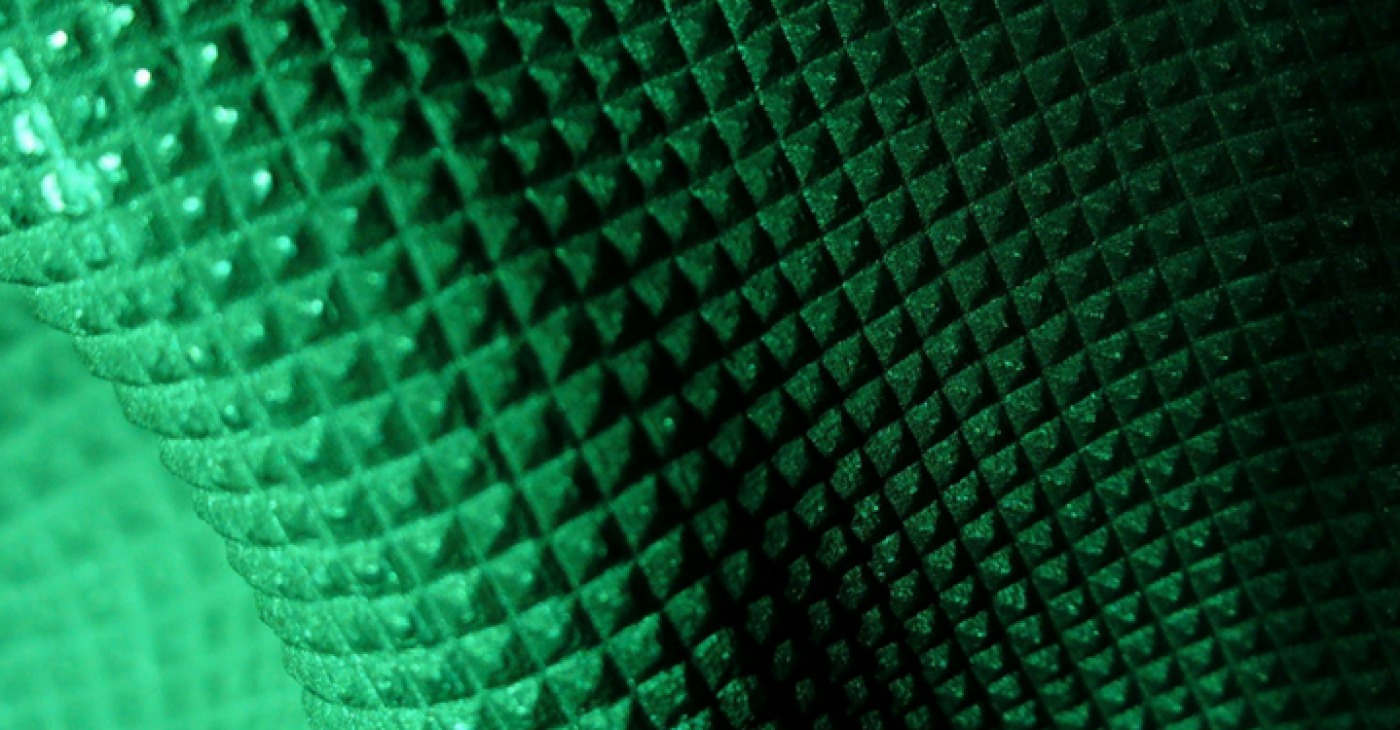

Fabrication de pièces à gradient de matériaux avec un alliage Ti6Al4V-Mo par procédé CLAD®

L’objectif des travaux présentés est la fabrication de matériaux à gradient de fonction (FGM : Functionaly Graded Material) avec un procédé par dépôt de poudres nommé CLAD® (Construction Laser Additive Direct). Les FMGs sont des matériaux dont la composition chimique, et donc les propriétés mécaniques et microstructurales, varie graduellement selon une ou plusieurs directions. L’intérêt de tels matériaux est la possibilité d’associer et de concentrer les avantages de deux matériaux (ou plus) au sein d’une même pièce.

Les FGM sont réalisés en utilisant deux distributeurs de poudre, chaque distributeur contenant un matériau différent. Après avoir défini la composition chimique de chaque élément, les poudres sont mélangées puis injectées sous le faisceau laser. La composition chimique peut être ajustée couche par couche afin de créer un gradient de composition. L’utilisation de deux distributeurs permet de fabriquer des alliages uniques et sur mesure. L’un des objectifs de cette étude consiste en l’adaptation du procédé pour allier des matériaux aux propriétés thermophysiques différentes telles que la température de fusion (1674°C pour le Ti6Al4V et 2617°C pour le Mo). Les paramètres du procédé doivent également être adaptés pour fondre les deux matériaux sous le faisceau laser.

Différents murs à gradient de composition ont été réalisés, allant du gradient le plus simple à un gradient plus complexe. La composition chimique évolue de 100% Ti6Al4V au début de la construction pour finir avec 100% Mo en haut du mur. Entre la première et la dernière couche, le pourcentage de Ti6Al4V et de Mo augmente ou diminue de 50%, 25% ou 20% entre chaque gradient.

Les murs réalisés ont été caractérisés avec différentes méthodes afin de définir pour chaque gradient de composition : les phases présentes (DRX), la teneur de chaque élément chimique (EDS), la morphologie des grains et la texture cristallographique (EBSD), les caractéristiques mécaniques (micro-dureté), et la répartition des éléments (tomographie).